Hovercraft - Prototyp |

| Die Idee ein Hovercraft selbst zu bauen kam schon vor vielen Jahren, aber wie das so ist, gibt es viele Dinge die irgendwie Vorrang haben

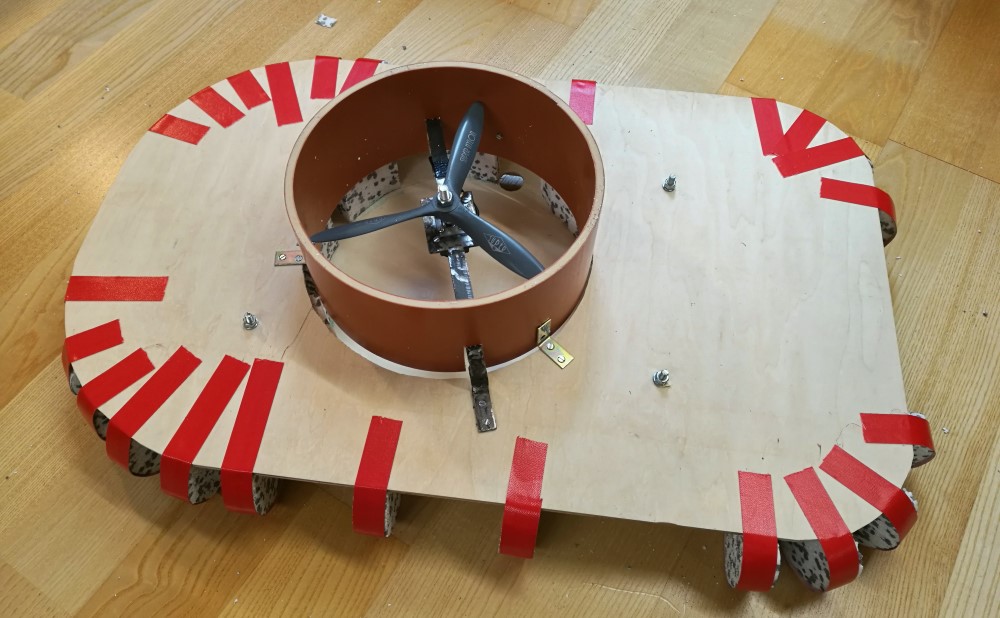

und dann kommt man nicht dazu. Nun im Jahre des Herrn 2020 ist es endlich soweit. Die Modellbauwerkstatt ist einsatzbereit (wenn auch noch nicht fertig). Zusammen mit meinem Sohn gehen wir nun in dieses Projekt. Berechnungen gibts nicht. Methode : Versuch und Irrtum! Zuerst haben wir einen Technologiedemonstrator gebaut. d.h. eine dünne Pappelsperrholzplatte mit einem BL Motor aus einen alten Doppeldeckermodell. Eine Schürze aus Panzertape und einem Duct aus Styropor. Ziel war festzustellen, ob diese Konstruktion in der Lage ist zu schweben. Nachdem ich festgestellt habe, dass mein BL-Regler nicht funktionierte mußte erstmal Ersatz her. Amazon hilft. 2 Tage später waren die Regler dann da. Einer für den Hubmotor einer für den Antrieb. Testmodell aufgebaut, erst mal nur mit dem Hubmotor, es sollte ja kein funktionsfähiges Modell werden, sondern nur ein Testgerät. Langsam den Motor auf Drehzahl gebracht und bemerkt, da ist eine Unwucht drin, also ist auch ein neuer Propeller nötig. ok später Bei etwa 60% Leistung hebt sich das Modell langsam. Bei 70-80% schwebt es, aber es treibt auch ab. Minimale Gewichtsverlagerungen haben heftige Auswirkungen auf die Richtung in der es davonschwebt. OK, d.h. Balance ist sehr wichtig. Also die Technik als solches funktioniert und es ist noch Luft nach oben was das Gewicht angeht. Das ist auch notwendig, denn das endgültige Modell wir schwerer, da ja noch der komplette Antrieb dazukommt. nun ein kurzer Schwimmtest im Pool. Wenn der Hubmotos ausgeht, darf das Teil ja nicht sinken wie ein Stein. Schwimmfähigkeit muß gegeben sein. Es heißt ja Luftkissen - Boot! Ok der Test verlief positiv. Die Styropor Blöcke tragen ca 3,8kg. Sollte reichen. Grundplatte ist eine eine 6 mm Multiplex Platte, da sie halt eben auch wasserfest ist, zumindest bedingt. Sie wird sich also nicht sofort auflösen, wenn sie naß wird. Überlegungen waren zwar im Vorfeld schon angestellt worden, aber jetzt ging es an Eingemachte. Aus welchem Materian wird der Duct gemacht. Der muß ja nicht nur die Luft führen, sondern hat auch eine sehr wichtige Schutzfunktion. Wenn der Propeller brechen sollte, sind die Brocken extrem gefährliche Geschosse, die mit mehreren hundert km/h davonfliegen. Das muß abgefangen werden können, dünner Kunststoff oder Pappe kommen da nicht in Frage. Ein Abwasserrohr dagegen schon eher. Perfekt rund und mit normalem Werkzeug bearbeitbar. Jetzt sollte natürlich der Abstand zwischen der Blattspitze des Propellers und dem Duct so klein wie möglich sein um keine Verluste zu haben. Die Wahl fiel auf ein KG-Rohr DN250, also ein Kunststoffgrundrohr Außendurchmesser 250mm (das sind die orangen), der Innendurchmesser beträgt 237,6 mm die Wandstärke demnach 6,2 mm. Als Propeller habe ich einen 3 Blatt gewählt mit der Größe 9 Zoll und Steigung 7 Zoll. Das würde einen Abstand der Blattspitzen zum Duct von 4,5mm bedeuten, das ist ok. Zum Schutz gegen Ansaugen und Reingreifen, wird oben eine Lage Hasengitter montiert. Jetzt geht also los mit dem ersten Model, also dem Prototypen. Als ersten Arbeitsschritt dürfte mein Sohn erst mal die Lage des Loches festlegen, auf welches dann der Duct gesetzt wird. d.h. Abmessen der Mitte und Anzeichnen der Kurven mit dem Zirkel. Dann wurden die Sachen mit der neuen Dekupiersäge ausgesägt. |

|

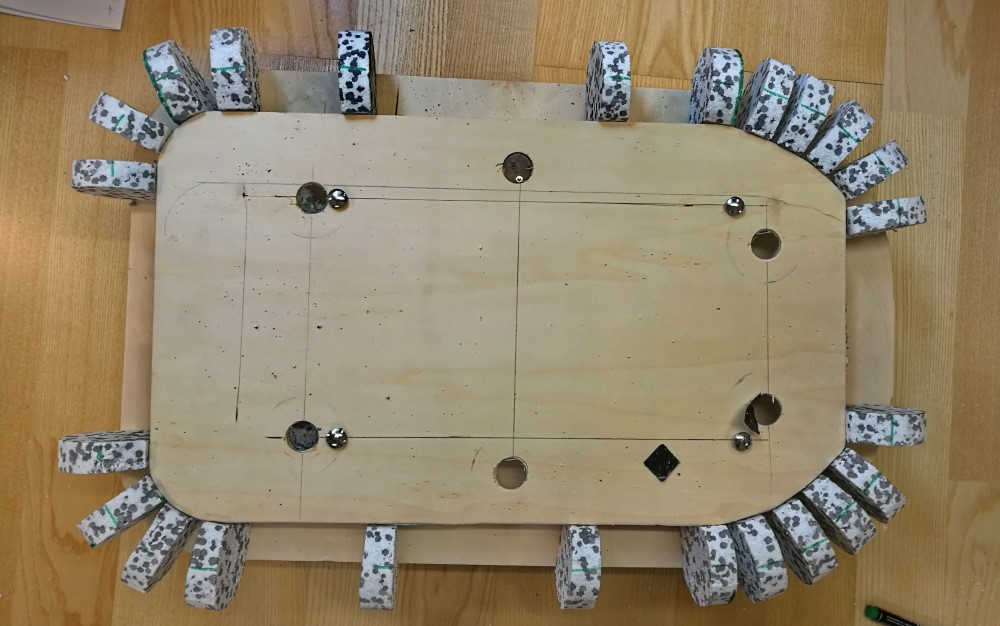

| Die Grundplatte |

|

| Florian an der Dekupiersäge |

| Das Sägen des 250mm PVC Rohres erledigte mein Schreiner, Das war schnell und sauber und man konnte noch einen Ratsch machen.

Ich hätte da erhebliche Probleme gehabt das sauber hinzubekommen. Jetzt haben wir die zweite Platte ausgesägt, welche praktisch den Boden des Hovercrafts bildet. Zwischen diesem und der Haupplatte wird dann die Schürze befestigt. |

|

| Montage des Hubmotors |

|

| Montage des Hubmotors |

|

| Grundplatte mit Motor |

| Die Abstandshalter zwischen Grundplatte und Boden habe ich aus dem vorher festgelegten Styropos geschnitten,

sodaß einerseits die Schwimmfähigkeit gegeben ist aber andererseits, auch genügend Luft unter den Boden kommt um zu schweben. Das erfordert aber noch einen weiteren Test, wenn die Schürze montiert ist. Soweit sind wir aber noch nicht.

Jetzt kommt erst mal das Kleben des Styropors. |

|

| Gewicht ist alles! |

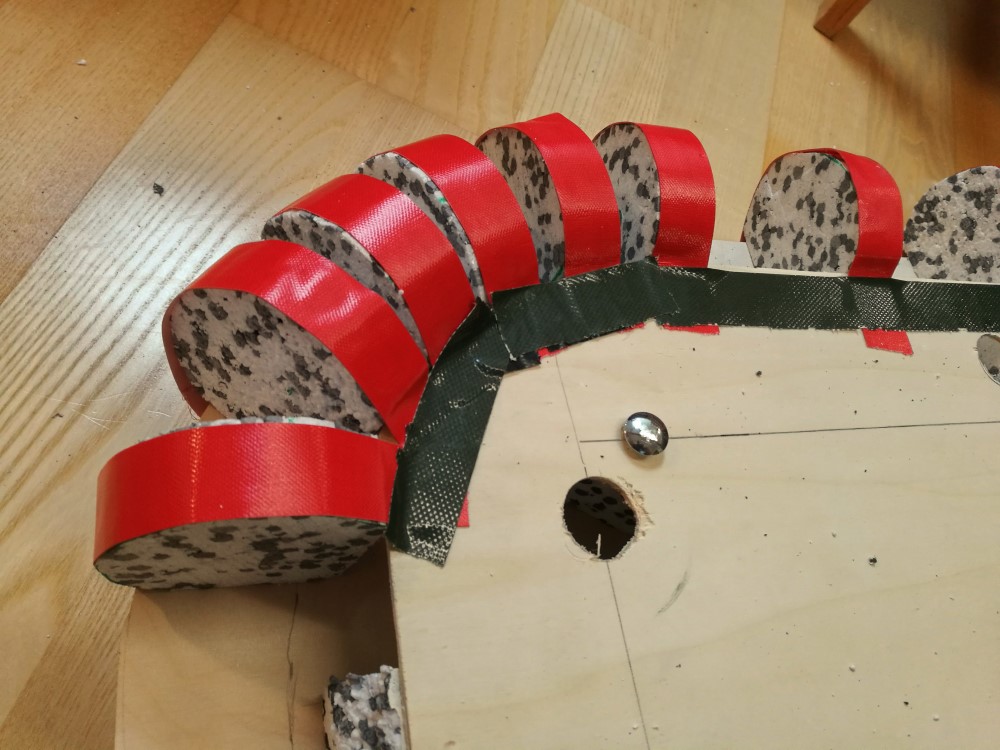

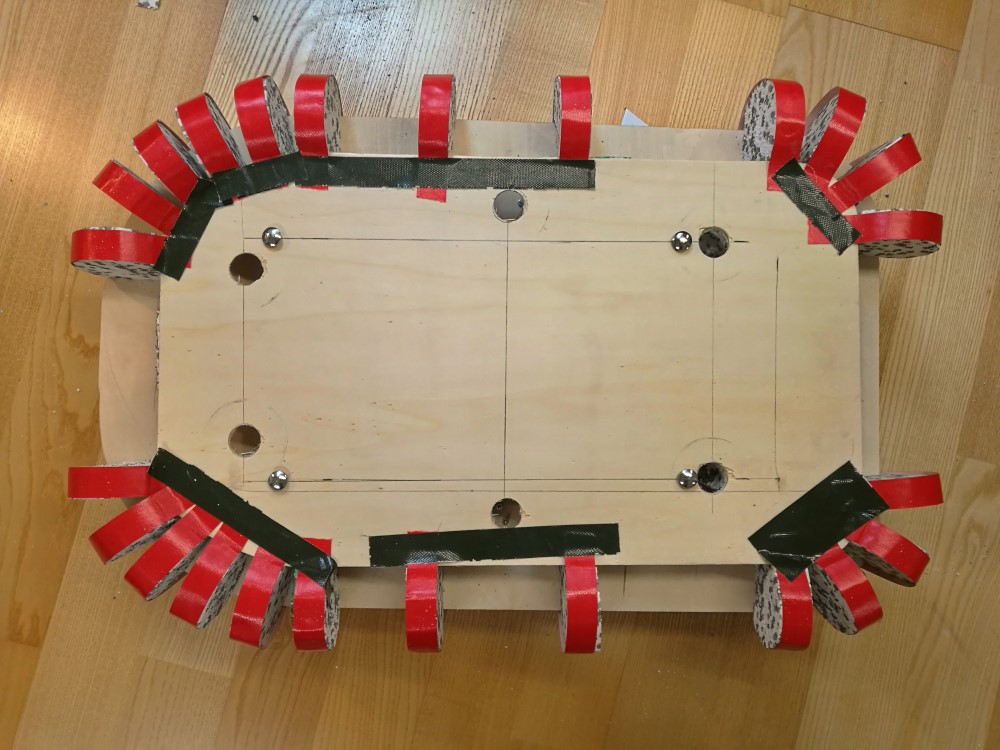

| Der Duct war recht einfach zu montieren. Kleine Winkel aus dem Baumarkt helfen da. Aber die Schürze das ist was ganz anderes. Da wirds kniffelig. Als Material habe ich Teichfolie 0,5mm ausgewählt und dazu passenden Kleber. Mal sehen ob das geht. Zurst haben wir aus Styropor Abstandshalter ausgeschnitten um die grobe Form der Schürze festzulegen. Diese wurden dann provisorisch fixiert. |

|

| provisorische Abstandshalter für die Schürze |

|

| provisorische Abstandshalter für die Schürze |

|

| provisorische Abstandshalter für die Schürze |

|

| provisorische Abstandshalter für die Schürze |

| Jetzt kommt der echt schwierige Teil. Die Schürze. Um zu testen ob das Teil mit den Hublöchern überhaupt schwebt wird eine temporäre Schürze gemacht, aus einem Müllsack. Der läßt sich gut kleben mit Panzertape und außerdem kann ich den dann als Schnittmuster verwenden. Florian macht im Moemnt Pause!. |